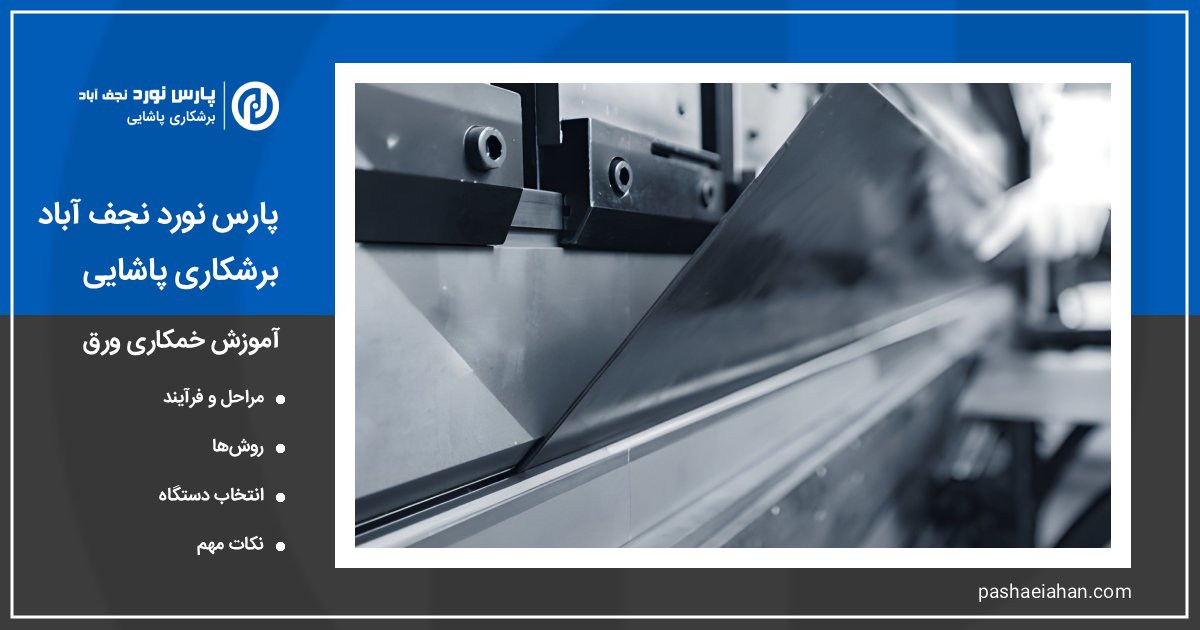

اصول خمکاری ورق یکی از فنون پایهای در صنعت ساخت و تولید است که کیفیت قطعات نهایی را به طور مستقیم تحت شعاع خود قرار میدهد. آشنایی با مراحل استاندارد و ابزار مناسب برای انجام این خدمات به مهندسان و تکنسینها کمک میکند تا با کمترین خطا، قطعات فلزی دلخواه با دقت بالا در خروجی کار، تولید نمایند. از این رو در این مطلب قصد داریم با تمرکز بر آموزش خمکاری ورق فلزی، تکنیکها و نکات اجرایی این عملیات را به شما معرفی کنیم.

اصول خمکاری ورق و فرایند آموزش خمکاری ورق

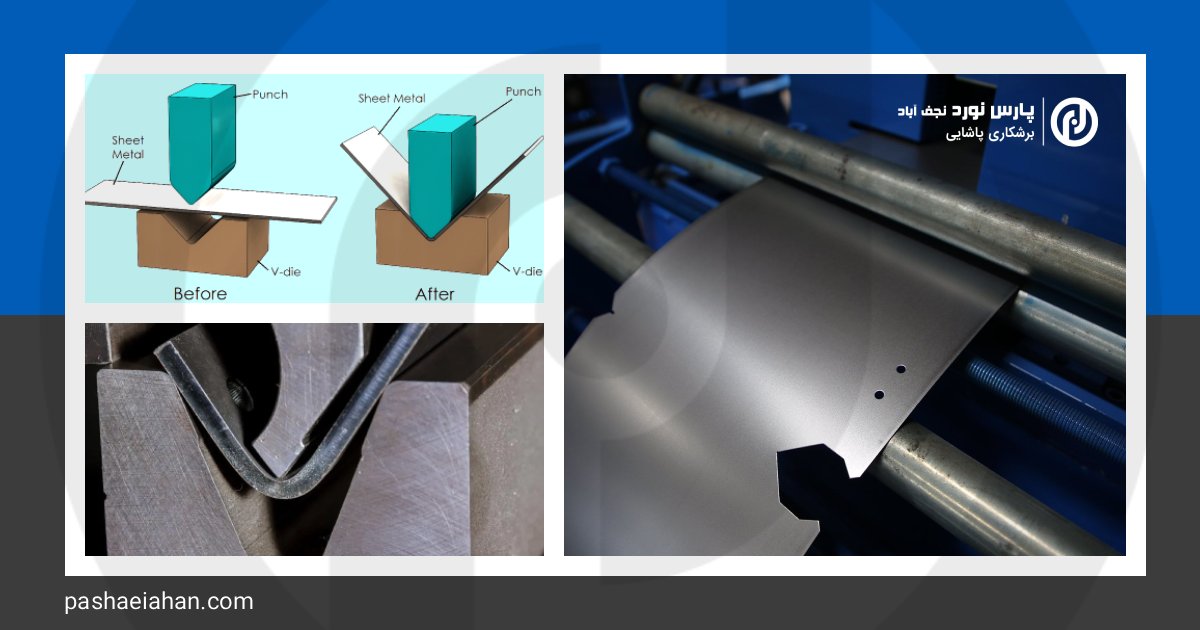

فرایند خمکاری بهطور کلی با طراحی زاویه و تعیین نقاط خم ورق آغاز میشود، سپس ورق روی قالب مناسب قرار گرفته و با فشار پرس مورد نظر خم اولیه شکل میگیرد. پس از آن با استفاده از ابزار و کنترل کیفیت، اندازه و زاویه خم بررسی شده و در صورت نیاز اصلاحات جزئی بر روی عملیات اعمال میگردد.

این روش ساده و موثر در صنایع مختلف از جمله خودروسازی برای ساخت انواع قطعات از بدنه دستگاه یا محصول گرفته تا قطعات پیچیده مورد استفاده در هوافضا کاربرد دارد. به همین سبب رویکرد حرفهای در آموزش خمکاری ورق در تولید بخشهای ساختاری و حتی در ساختمانسازی، تولید پروفیلهای فلزی و یا لوازم خانگی و مصرفی و برای فرمدهی قطعات نقش پررنگی دارد.

اهمیت محاسبه فرمول خمکاری

برای رسیدن به زاویه دقیق و جلوگیری از برگشت ارتجاعی ورق، باید از فرمول خمکاری ورق مناسب استفاده شود. این محاسبات شامل میزان افزایش طول ورق و تعیین شعاع داخلی خم است. با تسلط بر این فرمولها و محاسبات در نقشه خمکاری ورق، میتوان قبل از شروع به کار، پارامترهای دستگاه را بهینه کرد و از بروز نقص در قطعهکاری جلوگیری نمود.

آشنایی با روشهای فرم ورق

نحوه خمکاری ورق فلزی متنوعی در صنعت وجود دارند که بر اساس جنس و فرم ورق، ضخامت و تیراژ تولید، مورد استفاده قرار میگیرند. از خمکاری دستی برای تیراژ پایین و نمونهسازی گرفته تا خطوط تولید، خمکاری CNC و پرس هیدرولیک که سرعت و دقت بالاتری دارند. آموزش خمکاری ورق و آشنایی درست با این روشها در انجام فرآیند با کمترین هزینه و بیشترین بازدهی تاثیر مستقیم دارد.

انواع روشهای فرم ورق، کاربرد و مزایا

اصول خمکاری ورق شامل مجموعهای از روشهای گوناگون از خمش بادی و مکانیکی گرفته تا کوئینگ، رول و لبهپوشانی است که هر یک با اتکا به ویژگیهای ساختاری و تجهیزاتی خاص، در صنایع مختلف کاربرد پیدا میکنند. انتخاب روش مناسب فرم ورق به فاکتورهایی مانند ضخامت ورق، تیراژ تولید، تلرانسهای ابعادی و شکل نهایی قطعه بستگی دارد و مزایایی همچون دقت و یکنواختی بیشتر، سرعت بالای تولید، کاهش ضایعات و افزایش مقاومت مکانیکی را بههمراه خواهد داشت. بنبابراین درک درست از عملکرد هر تکنیک و مزایای آن، فرآیند آموزش خمکاری ورق فلزی را شفافتر خواهد نمود.

خمش پنوماتیک یا بادی (Air Bending)

در این روش ورق بین قلم و سندان قرار میگیرد و تنها با نزدیک شدن قلم تا نقطهای نزدیک به لبه سندان خم انجام میشود، بدون آنکه ورق کاملا به کف برسد. از مزایای خم بادی میتوان به نیاز به نیروی کمتر نسبت به روشهای دیگر فرم ورق، سرعت بالای تنظیم زاویه و انعطافپذیری در تولید چند زاویه خم با یک قالب خمکاری ورق اشاره کرد. با این حال، پدیده برگشت ارتجاعی (springback) در این روش بیشتر است که با تنظیم دقیق زاویه و تست نمونه کاهش مییابد.

این روش بهدلیل انعطافپذیری بالا و توانایی تولید زوایای مختلف با یک قالب، در خطهای مونتاژ و نمونهسازی صنایع خودروسازی کاربرد زیادی دارد. همچنین در ساخت قطعات لوازم خانگی و تجهیزات HVAC برای تولید انواع پروفیلهای با ضخامت متوسط استفاده میشود.

خم مکانیکی یا کف کوب (Bottoming)

در خم مکانیکی ورق تا انتهای قالب پایین میآید. این تماس کامل باعث میشود که برگشت ارتجاعی کاهش پیدا کند و زاویه خم با دقت بالا حاصل شود. مزیت اصلی این روش فرم ورق دقت تکرارپذیری بالا و یکنواختی در تیراژهای متوسط و بالا است، اگرچه به دلیل تماس کامل ورق با قالب، نیروی پرس و سایش ابزار افزایش مییابد.

به دلیل دقت تکرارپذیری بالا، این روش در تولید انبوه قطعات فلزی بدنه خودرو، درب و پنلهای صنعتی و همچنین در ساخت قفسهها و کابینتهای فلزی بهکار میرود.

خم سکه زنی (Coining)

خم سکهزنی با اعمال فشار بسیار بالا ورق را درون قالب خمکاری ورق فشرده میکند تا شکل دقیق قالب در آن نقش بسته و عملاً برگشت ارتجاعی به حداقل برسد. این روش برای قطعاتی با تلرانسهای بسیار سختگیرانه و نیاز به دقت ابعادی بالا ایدهآل است. هرچند مصرف نیرو و استهلاک ابزار در کوئینگ بیشتر است، اما کیفیت سطح خم و یکنواختی زاویه نتیجه نهایی را بهبود میبخشد.

خم کوینینگ با دقت ابعادی بسیار بالا، در صنعت هوافضا برای قطعاتی با تلرانسهای سختگیرانه و در تجهیزات پزشکی برای قطعات ظریف و دقیق استفاده میشود. علاوه بر این، در تولید ابزار دقیق و قطعات الکترونیکی نیز کاربرد دارد.

خم رول (Roll Bending)

در این فرآیند ورق از بین چند غلتک عبور میکند تا به تدریج و با شعاع بزرگ خم شود؛ مناسب برای تولید سطوح منحنی و استوانهای. مزیت مهم رول خم، امکان شکلدهی پیوسته و بدون بریدگی بر روی ورقهای با طول زیاد است که در ساخت مخازن، ستونها و نمای ساختمان استفاده میشود. سرعت بالا در تولید منحنیهای بزرگ و کاهش ضایعات ناشی از برش اضافی از دیگر نقاط قوت این روش فرم ورق است.

برای شکلدهی پیوسته ورقهای طویل به سطوح منحنی بزرگ، رول خم در صنایع ساخت مخازن ذخیرهسازی نفت و گاز، تولید ستونهای سازهای و نمای بیرونی ساختمانها مورد استفاده قرار میگیرد. سرعت بالا و کاهش ضایعات، این روش را در صنایع سنگین محبوب کرده است.

لبهپوشانی (Hemming)

لبهپوشانی یا قفلی کردن ورق با تا کردن لبه اولیه روی خودش منجر به ایجاد یک لبه تقویتشده و بدون لبه برنده میشود. این روش مزایای ایمنی برای کاربران نهایی، بهبود زیبایی ظاهری و افزایش مقاومت خم را به همراه دارد. علاوه بر این، با جلوگیری از بازگشت ارتجاعی لبهها، ثبات شکل قطعه در کاربردهای دینامیکی تضمین میشود.

این روش در ساخت قطعات بدنه خودرو، دربهای لولایی و سقفهای تاشو تجهیزات برقی بهکار میرود تا لبههای تیز پوشانده و ایمنی نهایی افزایش یابد. همچنین در تولید مبلمان فلزی و قطعات دکوراتیو داخلی برای کاهش خطر بریدگی استفاده میشود.

خم Offset (پلهای)

خم Offset شامل ایجاد دو خم متوالی است که یک فاصله یا «پله» بین سطوح خم شده ایجاد میکند. این روش در مواردی کاربرد دارد که نیاز به ایجاد فضای لازم برای عبور قطعات جانبی یا مونتاژ سریع باشد. مزایای اصلی آن کاهش مراحل مونتاژ ثانویه، دقیق بودن فاصله پلهها و امکان یکپارچهسازی چندین عملکرد در یک بار خمکاری است.

با ایجاد فاصله یا پله در قطعه، روش Offset در صنایع الکترونیک برای ساخت پنلهای نگهدارنده قطعات و در خطوط مونتاژ لوازم خانگی برای عبور سیمکشی و نصب اجزای داخلی کاربرد دارد. این روش مراحل مونتاژ ثانویه را به طرز چشمگیری کاهش میدهد.

انتخاب و تنظیم دستگاه خمکاری

دستگاه خمکاری پرس در هر کارگاه فلزکاری دیده میشود و از پرکاربردترین دستگاههای عملیات روی ورق است. بر اساس ضخامت ورق و زاویه مورد نظر، انواع پرسهای مکانیکی، هیدرولیکی یا برقی در دسترس قرار دارند. تنظیم دقیق قالبها و پرسش پارامترهای عملیاتی در این دستگاه، به کاهش خطا و افزایش طول عمر ابزار منجر میشود.

نکات مهم در عملیات خمکاری

در اصول خمکاری ورق افزایش دقت و جلوگیری از آسیبدیدگی سطح ورق امری مهم محسوب میشود. استفاده از روانکارهای استاندارد، بررسی سلامت قالب و تمیزی سطح ورق قبل از شروع عملیات از جمله این نکات هستند. همچنین اندازهگیری مجدد زاویه در فواصل منظم، موجب تضمین کیفیت و یکنواختی تولید میشود.

جمعبندی

اموزش خمکاری ورق فلزی به صورت عملی و تئوری، ترکیبی از درک عمیق فرایند، تسلط بر فرمولها و آشنایی با تجهیزات متناسب در این حوزه است. با رعایت اصول و توجه به انتخاب روش صحیح، میتوان سطح تولید را از نظر کیفیت و هزینه به روش اصولی ارتقا داد. همچنین برای بررسی بیشتر و دقیقتر میتوانید به مطالعه انواع ورقهای آلیاژی، روشهای تست تنشسنجی قطعه و تکنیکهای پوششدهی فلز پس از خمکاری نیز بپردازید.